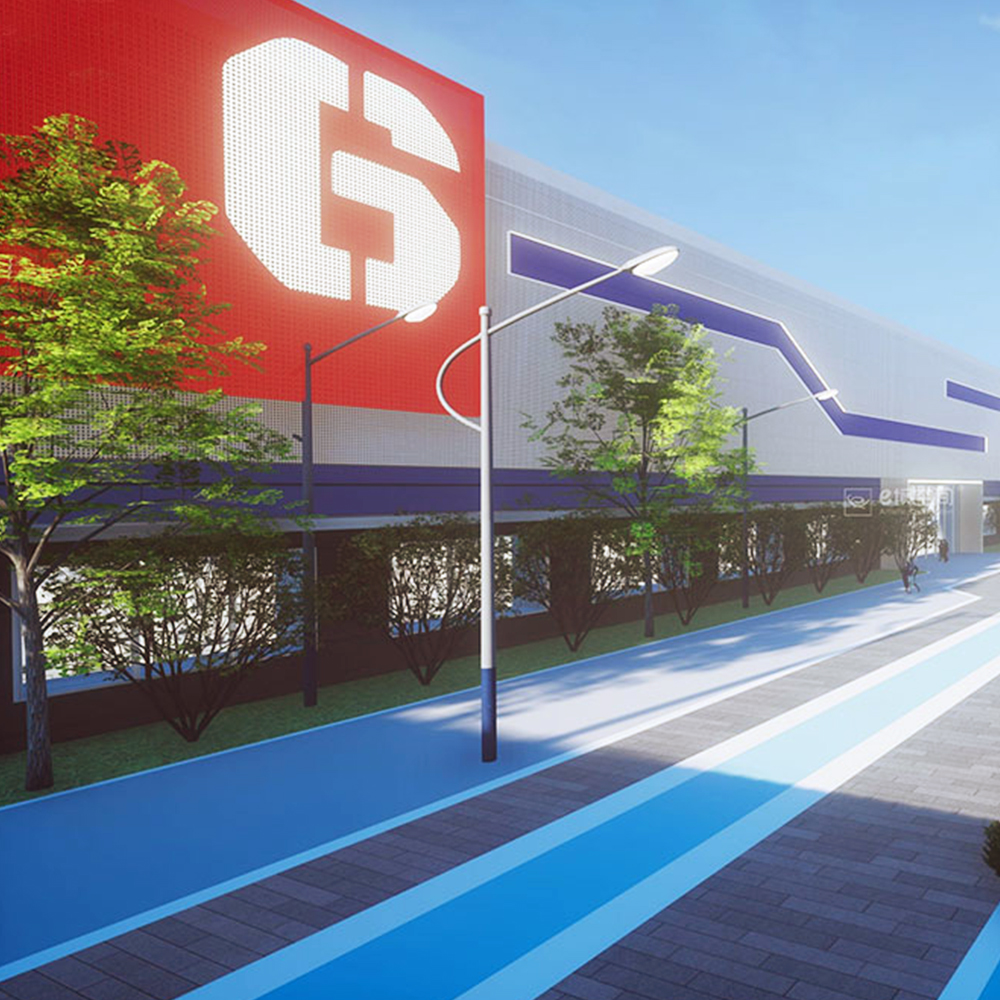

华东电力车间:空间布局、目视化与精益管理的融合实践

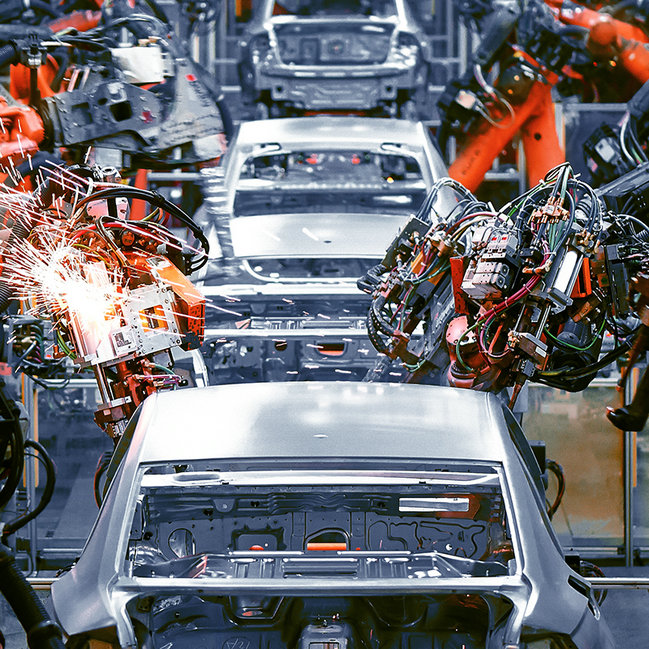

走进华东电力车间,首先映入眼帘的是一幅高效且井然有序的生产图景。从空间规划到目视化设计,再到精益管理的渗透,每一个细节都体现着现代制造业对效率、安全与质量的极致追求。

一、科学的空间布局:流畅化与柔性化的结合

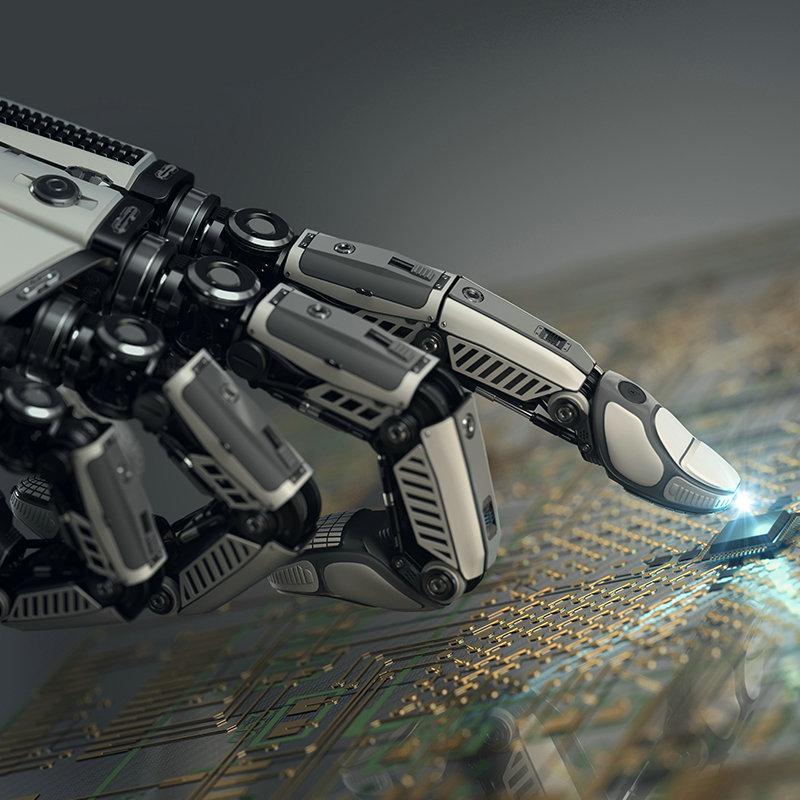

车间的空间布局遵循精益生产的核心理念,以“减少浪费、优化流程”为目标。通过模块化设计和U型生产线布局,设备与工序按“倒序”排列,从发货点逆推至原料投入点,确保物料搬运路径最短,避免交叉迂回。例如,主要设备围绕核心工序集中放置,线边仓规划紧凑,辅料采用“安全库存”模式,类似于超市补货机制,既节省空间又缩短了取料时间。此外,车间还通过立体化存储和智能化搬运系统(如AGV小车),进一步提升空间利用率,适应多品种、小批量的柔性生产需求。

二、目视化设计:信息透明化的管理利器

目视化管理贯穿车间的每个角落,通过直观的视觉信号将复杂的管理信息简化。例如:

1.生产看板与信号灯:实时显示订单进度、设备状态和生产目标。绿色表示正常运转,红色标识故障或逾期任务,青色提示即将完成的计划,员工一眼即可掌握全局动态。

2.区域标识与安全警示:地面分区线清晰划分作业区、物料存放区和通道,消防设备与应急出口以醒目标志提示,强化了安全规范。

3.标准化标签与流程图:工具和物料均贴有统一编码的标签,墙面上悬挂着工艺流程图和标准化操作指南,减少员工操作中的犹豫与失误。

三、精益管理的持续驱动:从标准到改进

精益管理不仅是工具的应用,更是一种持续改进的文化。车间通过以下措施实现高效运作:

1.标准化作业与5S管理:制定详细的操作规程,结合整理(Seiri)、整顿(Seiton)、清洁(Seiso)等5S管理手段,确保设备清洁、工具归位、环境整洁。

2.员工参与与培训:定期开展精益生产培训和实操模拟,培养多能工技能,鼓励员工提出改进建议。例如,通过“问题看板”收集一线反馈,快速响应瓶颈环节。3.数据驱动的持续优化:利用ERP、MES系统实时监控生产数据,分析设备利用率、停机时间等指标,驱动流程优化。例如,通过价值流图识别非增值环节,逐步消除等待与搬运浪费。

华东电力车间的实践,展现了空间布局、目视化设计与精益管理三者的深度融合。从U型生产线的流畅运转,到看板上跳动的数据信号,再到员工自发参与的改进文化,每一步都印证了精益理念从“工具”到“文化”的升华。这种系统性优化不仅提升了生产效率与质量,更塑造了一个透明、安全且充满活力的现代车间生态。

境空间专注工厂设计十二年

境空间专注工厂设计十二年